Inleiding

Kunststof frezen is een essentiële techniek binnen de kunststofverwerkende industrie. Of je nu bezig bent met een prototype, een uniek stuk of een kleine productierun, kunststof frezen biedt de flexibiliteit en precisie die je nodig hebt. Maar zoals bij elke productiemethode, is het belangrijk om te weten wanneer het zinvol is om over te stappen naar een andere methode, zoals spuitgieten. In deze blog duiken we dieper in de wereld van kunststof frezen, bespreken we de meest geschikte materialen voor het frezen en belichten we het cruciale omslagpunt van spuitgieten.

Wat is kunststof frezen?

Kunststof frezen is een subtractieve productiemethode waarbij materiaal wordt verwijderd uit een solide kunststof blok met behulp van een roterend gereedschap, de frees. Deze techniek maakt het mogelijk om gedetailleerde en complexe vormen te creëren, wat ideaal is voor maatwerk en prototypes.

Voordelen van kunststof frezen:

1. Flexibiliteit

- Een van de grootste voordelen van kunststof frezen is ongetwijfeld de flexibiliteit die het biedt. Zonder vast te zitten aan een specifieke mal of matrijs, kunnen ontwerpwijzigingen snel en eenvoudig worden doorgevoerd. Dit is bijzonder nuttig in de vroege stadia van productontwikkeling, waar iteraties en wijzigingen vaak voorkomen.

- Prototyping: Voor productontwikkeling is het essentieel om fysieke prototypes te hebben die getest kunnen worden op functionaliteit, pasvorm en vormgeving. Dankzij de flexibiliteit van frezen kunnen engineers en ontwerpers snel aanpassingen maken op basis van feedback zonder de noodzaak van nieuwe matrijzen.

- Eenvoudig aanpasbaar : Bij veranderende klantbehoeften of onverwachte problemen in de productie is het met frezen mogelijk om direct in te grijpen en het ontwerp aan te passen, wat resulteert in minimale productieonderbrekingen.

2. Precisie

- Kunststof frezen staat bekend om zijn hoge nauwkeurigheid en precisie, wat het ideaal maakt voor onderdelen die voldoen aan strikte specificaties.

- Hoogwaardige onderdelen: Vooral in sectoren zoals lucht- en ruimtevaart, medische apparatuur en defensie, waar onderdelen aan strikte toleranties moeten voldoen, biedt frezen de precisie die nodig is.

- Minder afval: Dankzij de nauwkeurigheid van het frezen is er minder kans op defecte onderdelen, wat resulteert in minder materiaalverspilling en hogere productie-efficiëntie.

3. Korte productietijden

- In een snel veranderende markt kunnen bedrijven zich niet veroorloven te wachten op lange productieruns of uitgebreide productie-instellingen.

- Snelle doorlooptijden: Zonder de noodzaak van matrijzen kunnen gefreesde onderdelen vaak sneller worden geproduceerd dan spuitgegoten onderdelen, vooral bij kortere runs.

- Direct naar de markt: Voor bedrijven die snel willen inspelen op marktkansen of seizoensgebonden producten aanbieden, kunnen de snelle doorlooptijden van frezen hen een concurrentievoordeel bieden.

Samenvattend, kunststof frezen biedt een combinatie van flexibiliteit, precisie en snelheid die het tot een waardevolle techniek maken voor veel bedrijven en industrieën.

Geschikte kunststoffen om te frezen

Elke kunststof heeft zijn eigen unieke eigenschappen, wat betekent dat sommige materialen beter zijn voor frezen dan andere. Hier is een lijst van enkele van de meest geschikte kunststoffen voor het frezen, samen met hun kenmerkende specificaties:

- Acryl (PMMA): Uitstekende optische helderheid, gemakkelijk te bewerken. Toepassingen zijn onder andere signalisatie, vensters en optische lenzen.

- Nylon (PA): Slijtvast, goede glij-eigenschappen, taai. Gebruikt voor lagers, tandwielen en slijtplaten.

- Polycarbonaat (PC): Hoge slagvastheid, goede temperatuurbestendigheid, transparant. Ideaal voor veiligheidsbrillen, vensters en behuizingen.

- Polyethyleen (PE): Chemisch resistent, lage wrijvingscoëfficiënt, slijtvast. Toepassingen zijn tanks, glijplaten en voedselverwerkende onderdelen.

- Polypropyleen (PP): Lichtgewicht, chemische bestendigheid, elastisch. Vaak gebruikt voor containers, buizen en automotive onderdelen.

Duurzaamheid en recycling

De kunststofindustrie staat onder druk om duurzamer te werken. Bij het frezen van kunststoffen ontstaan restmaterialen die mogelijk hergebruikt kunnen worden. Veel bedrijven zoeken nu naar methoden om deze restmaterialen op een milieuvriendelijke manier te recyclen of upcyclen, waardoor de ecologische voetafdruk van de productie wordt verminderd.

Afwerkingsopties na het frezen

Na het frezen kunnen kunststofonderdelen een nabewerking nodig hebben om de gewenste uitstraling en functionaliteit te bereiken. Enkele populaire afwerkingsopties zijn:

- Polijsten: Voor een glad en glanzend oppervlak.

- Graveren: Om gedetailleerde markeringen of ontwerpen toe te voegen.

- Verf en Coatings: Voor esthetiek of extra bescherming.

Vergelijking met andere materialen

Terwijl kunststoffen bepaalde voordelen hebben zoals lichtgewicht en flexibiliteit, hebben materialen als hout en metalen hun eigen unieke eigenschappen die ze geschikter kunnen maken voor bepaalde toepassingen. Het is essentieel om de juiste materiaalkeuze te maken op basis van kosten, bewerkbaarheid, duurzaamheid en het eindgebruik van het product.

Kostenanalyse kunststof frezen

Bij kunststof frezen zijn verschillende kostenfactoren betrokken:

- Materiaalkosten: Afhankelijk van de gekozen kunststof en de hoeveelheid.

- Machine-uren: De tijd die nodig is voor het daadwerkelijke frezen.

- Arbeidskosten: Kosten voor technici of operators.

- Nabewerkingskosten: Eventuele extra kosten voor afwerking of behandeling na het frezen.

- Afvalbeheer: Kosten voor het afvoeren of recyclen van restmaterialen.

Het is belangrijk om deze kosten in overweging te nemen bij het plannen van een project om binnen budget te blijven en economische efficiëntie te waarborgen.

Omslagpunt spuitgieten

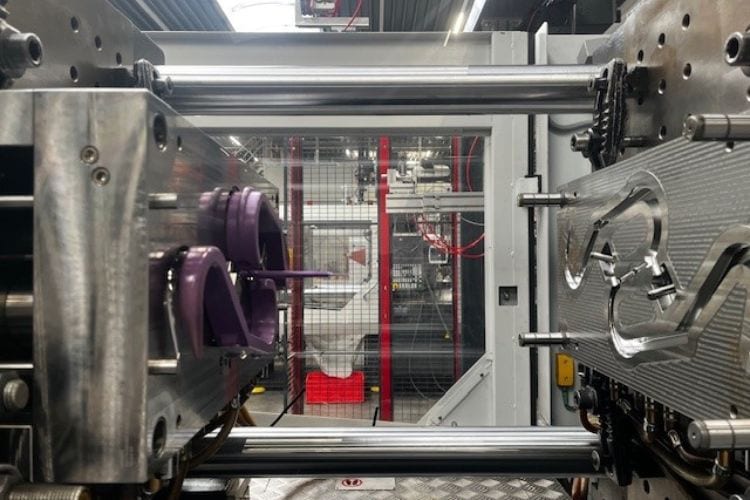

Spuitgieten heeft zich gevestigd als de go-to methode voor massaproductie van kunststof onderdelen. Ondanks dat de initiële investering, met name in de matrijs, aan de hoge kant kan zijn, worden de kosten per geproduceerd onderdeel aanzienlijk lager naarmate er grotere volumes worden geproduceerd.

Dit brengt ons bij het concept van het ‘omslagpunt spuitgieten’. Dit is het specifieke moment waarop, rekening houdend met productievolumes en andere variabelen, het financieel zinvoller wordt om van kunststof frezen naar spuitgieten over te schakelen. Dit omslagpunt wordt door verschillende factoren beïnvloed:

1. Productievolume: Wanneer productievolumes toenemen, kan spuitgieten aanzienlijke kostenvoordelen bieden. Het produceert snel grote aantallen, wat resulteert in lagere kosten per eenheid.

2. Ontwerpcomplexiteit: De complexiteit van het te produceren onderdeel speelt een cruciale rol. Eenvoudigere ontwerpen kunnen lagere matrijskosten met zich meebrengen, wat het omslagpunt naar spuitgieten kan versnellen.

3. Wijzigingen: Frezen biedt flexibiliteit bij ontwerpwijzigingen, aangezien er geen nieuwe matrijs nodig is voor elke verandering. Dus als er vaak wijzigingen worden verwacht, kan dit het omslagpunt naar spuitgieten vertragen.

4. Voorbeeld van kunststof frezen naar spuitgieten:

Actiepunt voor geïnteresseerden: Voor diegenen die overwegen om de overstap te maken en een duidelijker beeld willen hebben van hun specifieke omslagpunt, bieden wij een break-even calculator aan. Stuur een e-mail naar info@flinqplastics.nl met “break-even-calculator” in de onderwerpregel, en wij sturen je de tool die je helpt deze cruciale beslissing te nemen.