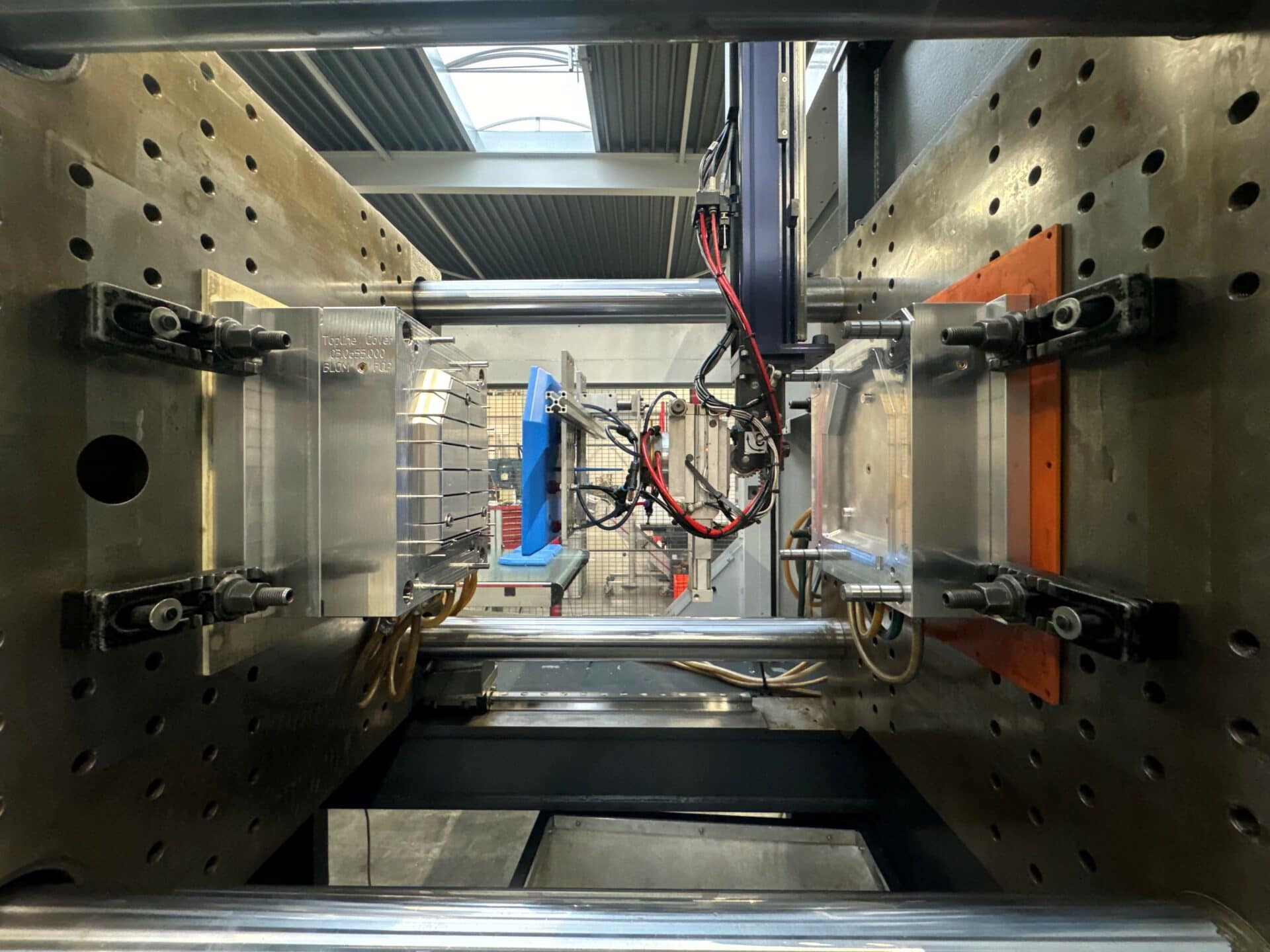

Van idee uitwerking tot productie & assemblage: voor kleine series > 1.000 stuks | Kunststof spuitgieten

FlinQ Plastics

Jouw totaalpartner voor kunststofproductie: van idee-ontwikkeling tot betaalbare en haalbare serieproductie

Ontdek samen met ons hoe jouw unieke kunststof product, haalbaar en betaalbaar geproduceerd kan worden, met onze kunststofproductie-oplossingen.

Waar FlinQ Plastics voor staat

Dit kunnen wij voor jou

Feedback binnen 24 uur

Ontvang binnen 24 uur waardevolle feedback over de haalbaarheid van jouw idee.

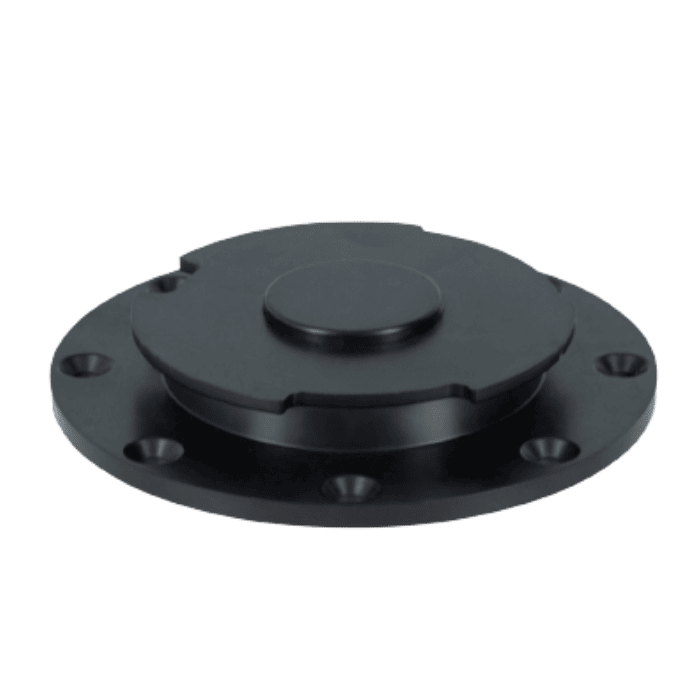

Productie al vanaf 100 stuks

Kleinere series kunststof producten nodig? Wij produceren al vanaf 100 stuks.

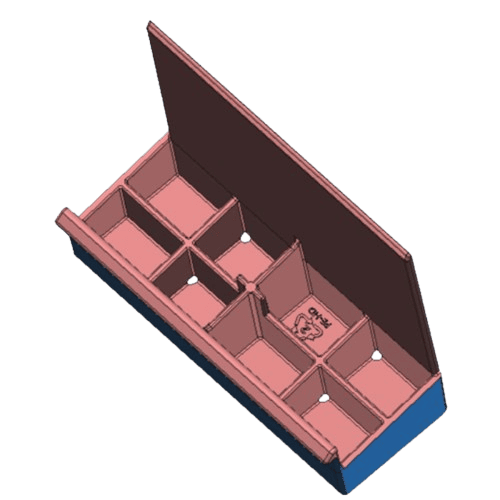

Ondersteuning van idee tot product

Samen realiseren we jouw idee naar een haalbaar en betaalbaar kunststof eindproduct.

Jouw product binnen 4 weken

Binnen 4 weken kun je al beschikken over je eerste serie kunststofproducten.

Zelf een kunststof product laten vervaardigen?

Onze klanten aan het woord

Ontdek samen in 30 minuten jouw projectpotentieel!

Jouw nieuwe kunststof spuitgietspecialist met

Zoek je hulp bij het ontwerpen en produceren van een kunststofproduct, van materiaalkeuze tot kostenbeheersing, en streef je naar de perfecte balans tussen ontwerp, wensen, budget en techniek? Ben je op zoek naar een partner met expertise die jou begeleidt van idee tot aan productie? Dan gaan we graag met je in gesprek.

Plan kennismaking

Ons ontwikkelproces van stap tot stap