Turnkey Engineering: Van Idee tot Productie zonder Zorgen

Turnkey Engineering versnelt je productontwikkeling, verlaagt kosten en minimaliseert risico’s. Door vanaf dag één het ontwerp af te stemmen op productie, voorkom je dure fouten en bespaar je tijd. Ontdek hoe je met een slimme aanpak betere kunststof producten maakt tegen lagere investerings- en productiekosten.

Pjotr Kraan

Geüpdatet op 10 februari 2025

Turnkey engineering is een compleet proces waarbij een product of project van concept tot realisatie wordt begeleid.

Dit betekent dat alle stappen – van ontwerp en prototyping tot productie – binnen één geïntegreerde aanpak worden uitgevoerd. Dit bespaart tijd, verlaagt kosten en zorgt voor een soepeler ontwikkelproces.

Waarom kiezen voor Turnkey Engineering?

Veel bedrijven lopen tegen uitdagingen aan bij het ontwikkelen van kunststof producten. Er zijn verschillende specialisten nodig, en het risico op miscommunicatie en vertragingen is groot.

Met turnkey engineering wordt dit voorkomen: één partij neemt het gehele proces uit handen.

De voordelen op een rij:

✔ Efficiëntie – Snellere doorlooptijd zonder onnodige schakels.

✔ Kostenbesparing – Geen dubbele werkzaamheden en optimalisatie vanaf de start.

✔ Betere kwaliteit – Ontwerp en productie worden direct op elkaar afgestemd.

✔ Minder risico’s – Eén aanspreekpunt zorgt voor volledige controle.

Hoe werkt het Turnkey Engineering proces?

Bij FlinQ Plastics hanteren we een systematische aanpak, waarbij elke stap is geoptimaliseerd om risico’s en kosten te minimaliseren:

- Idee-validatie

Niet elk idee is klaar voor productie. Daarom beoordelen we of een concept geschikt is voor serieproductie. We kijken naar:

- De maakbaarheid van het ontwerp.

- Geschikte productieprocessen (zoals spuitgieten).

- Mogelijke aanpassingen om kosten te verlagen zonder kwaliteit te verliezen.

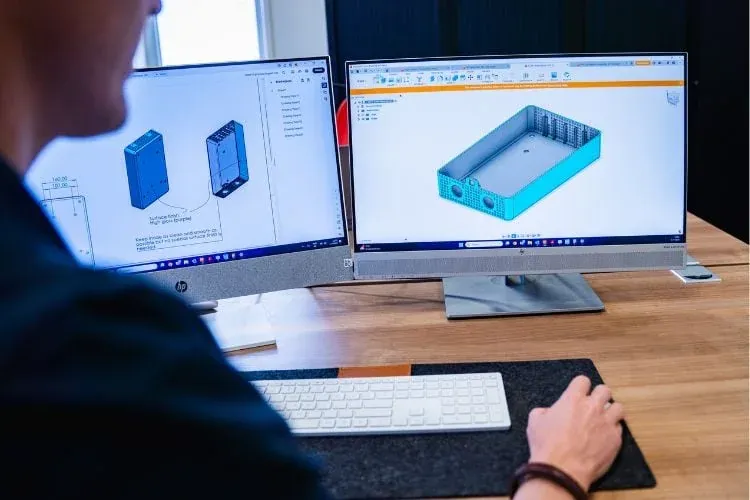

- Ontwerpoptimalisatie

Een goed productontwerp voorkomt problemen in productie. Onze experts optimaliseren het ontwerp voor spuitgieten, zodat:

-

Het product technisch haalbaar is binnen de gekozen productieprocessen.

-

Er geen onnodige complexiteit in het ontwerp zit.

-

Materiaalkeuzes worden afgestemd op functionaliteit en duurzaamheid.

➡ Voorbeeld uit de praktijk: Een klant had een kunststof product waarvan de matrijs onnodig complex was, met hoge productiekosten als gevolg. Door ons ontwerpteam te laten optimaliseren, werd het aantal bewerkingen verminderd, wat leidde tot een significante besparing in zowel matrijskosten als productiekosten.

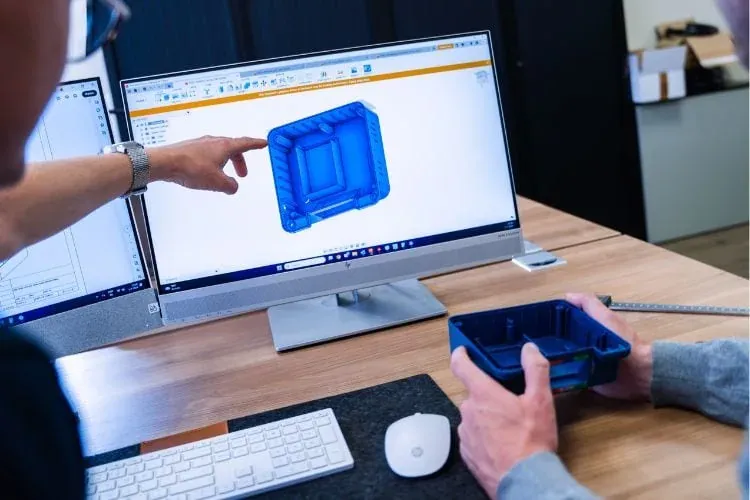

- Prototype ontwikkeling

Voordat een product in massaproductie gaat, is een prototype essentieel om ontwerpkeuzes te valideren. We werken met:

- 3D-printen voor snelle iteraties en conceptvalidatie.

- Frezen en CNC-bewerking voor functionele prototypes.

- S_oft tooling voor kleine series met productieklare eigenschappen_.

- Matrijzenbouw

Een matrijs is een investering die bepalend is voor de productiekosten en -snelheid. We zorgen voor:

-

E_en kostenefficiënte matrijskeuze, passend bij de seriegrootte._

-

Lokaal of internationaal geproduceerde matrijzen afhankelijk van de productiebehoefte.

-

Kwaliteitscontrole en proefspuitingen voor een perfect eindresultaat.

➡ In de praktijk: Voor een technisch kunststof onderdeel wist een klant via onze aanpak €7.000 te besparen op matrijzenbouw en 10% op productiekosten, door slimme keuzes in matrijsontwerp en productieoptimalisatie.

- Productie en assemblage

Wanneer het product is gevalideerd, start de serieproductie. Dit gebeurt lokaal in Nederland, zodat:

- Communicatie helder en snel verloopt.

- De levertijden korter zijn dan bij offshore productie.

- Kwaliteit gewaarborgd blijft zonder transport- en douanekosten.

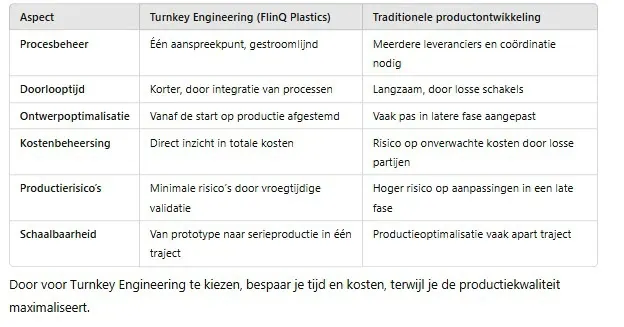

Turnkey Engineering vs. traditionele productontwikkeling

Veel bedrijven worstelen met de keuze tussen Turnkey Engineering en een traditionele aanpak.

Hieronder een vergelijking:

Slimmer van idee naar productie:

Kortere doorlooptijd, lagere kosten en minder risico’s

Turnkey Engineering zorgt ervoor dat je productontwikkeling sneller, efficiënter en zonder verrassingen verloopt.

Door vanaf de start het ontwerp af te stemmen op de productiemethode, worden veelvoorkomende fouten voorkomen en wordt de investering beter beheerd.

-

Kortere doorlooptijd door een geïntegreerde aanpak

Veel bedrijven verliezen tijd doordat ontwerp en productie als losse trajecten worden behandeld. Dit leidt vaak tot late aanpassingen en vertragingen. Met Turnkey Engineering:

✔Wordt het ontwerp vanaf dag één afgestemd op de productie.

✔ Zijn er minder iteraties nodig, waardoor het traject sneller doorloopt.

✔ Wordt de communicatie gestroomlijnd met één aanspreekpunt in plaats van meerdere leveranciers. -

Minder risico’s door een geoptimaliseerd proces

Fouten in de ontwerpfase kunnen later in het proces duur en tijdrovend zijn. Met een turnkey aanpak:

✔ Wordt het ontwerp vooraf gevalideerd om productieproblemen te voorkomen.

✔ Zijn er vroege tests en prototyping, zodat technische eisen meteen goed zitten.

✔ Vermijd je last-minute wijzigingen die productie vertragen en extra kosten veroorzaken. -

Lagere kosten en een beter eindproduct

Bij traditionele productontwikkeling stapelen kosten zich vaak op door inefficiënte processen en aanpassingen achteraf. Met Turnkey Engineering:

✔ Worden materialen en productietechnieken vanaf het begin slim gekozen.

✔ Zijn matrijskosten lager doordat er direct een efficiënter ontwerp wordt gemaakt.

✔ Zijn de productiekosten geoptimaliseerd door minder afval en kortere cyclustijden.

Het resultaat? Een snellere time-to-market, lagere investeringskosten en een product dat vanaf dag één technisch en economisch haalbaar is.

Van Idee naar Product? FlinQ Plastics regelt het.

Wil je een kunststof product ontwikkelen zonder je zorgen te maken over het proces? Bij FlinQ Plastics begeleiden we je van idee tot serieproductie. Onze expertise in spuitgieten zorgt ervoor dat jouw product snel en efficiënt op de markt komt.

Wat het kost om jouw product te ontwikkelen?

Bereken het binnen 2 minuten gratis en vrijblijvend

Pjotr Kraan

Eigenaar

Kunststof zit al van jongs af aan in mijn bloed. Het kon dan ook niet anders dan dat ik in het familiebedrijf ben gaan werken. Sinds 1947 al actief als kunststof spuitgieter. Na ruim 5 jaar werkzaam geweest te zijn in het familiebedrijf werd het tijd voor een volgende stap, meer te zien en mezelf verder te ontwikkelen. Zo kwam ik terecht bij Injextru Plastics: de marktleider in België op het gebied van ‘Custom made’ kunststof profielen. Na bijna vier jaar met veel plezier en ambitie voor Injextru Plastics gewerkt te hebben was het in 2020 tijd om mijn jongensdroom na te jagen: Ondernemen in de wereld van kunststof producten.

Wat het kost om jouw product te ontwikkelen?

- Bereken het binnen 2 minuten gratis en vrijblijvend

Bekijk artikelen over:

Wellicht ook interessant voor jou!

Productie optimalisatie: Maak jouw productie proces efficiënter en bespaar kosten

Wil je jouw productieproces optimaliseren om kosten te verlagen en de output te verhogen? Dan ben je niet de enige! Veel bedrijven zoeken manieren om hun productie efficiënter te maken.

Prototype Ontwerpen: Essentieel voor Succes in Productontwikkeling

Een goed prototype ontwerpen is een cruciale stap in het proces van productontwikkeling. Het zorgt ervoor dat ideeën tastbaar worden, risico’s beperkt blijven en producten sneller op de markt gebracht kunnen worden. Maar wat komt er allemaal kijken bij het ontwerpen van een prototype? In dit artikel duiken we diep in de wereld van prototyping, met praktische tips en inzichten in tools, kosten, materialen en regelgeving. Na het lezen weet je precies hoe je een werkend prototype creëert dat jouw idee tot leven brengt.

Programma van eisen: de basis voor succesvolle kunststof product ontwikkeling

Werk je aan een kunststof onderdeel of halffabricaat? Dan is een helder programma van eisen onmisbaar. Het vormt de basis van je productontwikkeling en voorkomt fouten, vertragingen en extra kosten – vooral als je wilt gaan spuitgieten. Toch wordt deze stap nog vaak overgeslagen of onderschat.