Vermijd de valkuilen in kunststof productontwikkeling: Zo slaag je in je ontwerp

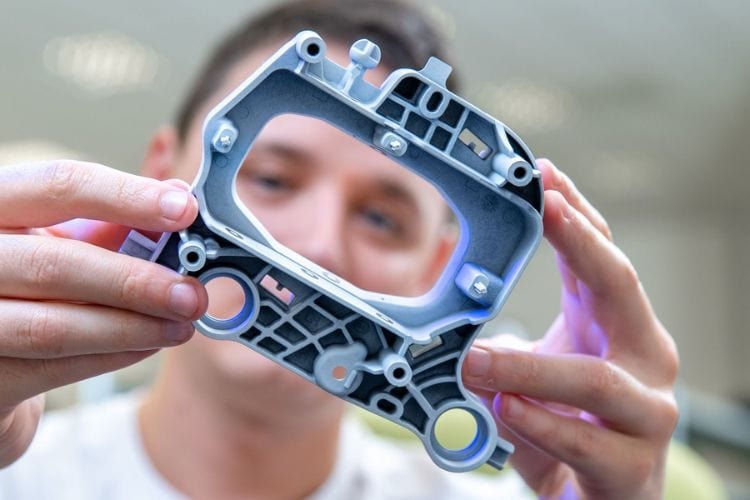

Stel, je hebt een fantastisch idee voor een kunststof onderdeel of halffabricaat. Je investeert tijd, geld en enthousiasme, maar dan blijkt je zorgvuldig uitgedachte ontwerp onproduceerbaar.

Het resultaat?

Een onbruikbaar ontwerp, een gat in je budget en een hoop frustratie.

Dit klinkt als een nachtmerrie, nietwaar?

Maar geen zorgen, je kunt deze valkuilen vermijden. Met de juiste kennis van kunststof spuitgieten en slimme ontwerpkeuzes, transformeer je deze nachtmerrie in een droomproject.

In dit artikel geven we essentiële tips om jouw kunststofproduct succesvol te realiseren.

Integratie van productontwikkeling en productie: Sleutel tot succes in kunststof productontwikkeling

Het allerbelangrijkste advies in kunststof productontwikkeling? Zorg dat je vanaf dag één een partner betrekt die het complete traject van ontwikkeling tot productie beheert.

Door ontwikkeling, matrijzenbouw en productie vanaf de start te integreren, realiseer je een kunststof product dat haalbaar, maakbaar en afgestemd is op jouw specifieke eisen, toepassingen en budget.

Deze aanpak is cruciaal voor een efficiënt en kostenbesparend proces. Het kan het onderscheid zijn tussen een succesvol project en een kostbare mislukking.

De ultieme checklist: 10 essentiële tips voor succesvol spuitgietontwerp

Wanneer het aankomt op het ontwikkelen van een kunststof product via spuitgieten, zijn er talloze variabelen waar je rekening mee moet houden. Om je te helpen navigeren door dit complexe proces, hebben we 10 essentiële tips samengesteld.

Deze tips dienen als jouw ultieme checklist voor het creëren van een product dat niet alleen maakbaar en haalbaar is, maar ook perfect aansluit bij jouw specifieke eisen en budget.

1. Belangrijkste punten over wanddiktes in kunststof spuitgieten

- Uniformiteit in wanddikte: Essentieel voor een sterk en mooi product.

- Gewicht vs. duurzaamheid: Dikkere wanden zijn steviger, maar zwaarder en duurder.

- Ribben en groeven: Versterk je ontwerp zonder extra gewicht.

- Materiaalvloei: Houd wanddiktes gelijk om problemen te voorkomen.

- Geleidelijke overgangen: Noodzakelijk voor variabele diktes.

Volg deze tips voor een efficiënt en kosteneffectief spuitgietontwerp!

2. Essentials van lossingshoeken

- Belang van lossingshoeken: Cruciaal voor het moeiteloos verwijderen van onderdelen uit de matrijs.

- Risico’s van ontbrekende Hoeken: Kan leiden tot vastzittende of beschadigde onderdelen, met extra kosten als gevolg.

- Noodzaak van lossingsmiddelen: Onderdelen zonder goede lossingshoeken vereisen vaak lossingsmiddelen, wat extra kosten en kwaliteitsissues met zich meebrengt.

- Aanbevolen hoeken: Minimaal 0,5°, met een standaard van 1,5° tot 2° aan elke kant.

- Textuur en hoeken: Grotere hoeken nodig bij getextureerde onderdelen.

- Toepassing: Belangrijk bij wanden, ribben en nokken parallel aan de uitneemrichting.

Volg deze richtlijnen voor efficiënte en kosteneffectieve spuitgietontwerpen!

3. Beheers de toleranties

- Variabiliteit in Tolerantie: One-size-fits-all werkt niet. Onjuiste toleranties kunnen de productkwaliteit schaden.

- Standaard Tolerantiewaarden: Voor spuitgieten ligt de nauwe tolerantie normaal rond +/- 0,05 mm.

- Beïnvloedende Factoren: Vorm, grootte en wanddikte spelen een grote rol in het halen van toleranties.

- Materiaalkeuze: Gebruik materialen met lage krimpwaarden voor nauwe toleranties, om variatie te beperken.

- Nauwe Toleranties bij Scheidingslijnen: Vermijd te nauwe toleranties bij scheidingslijnen, aangezien deze lastiger te beheersen zijn.

Houd deze kernpunten in gedachten voor succesvolle spuitgietresultaten!

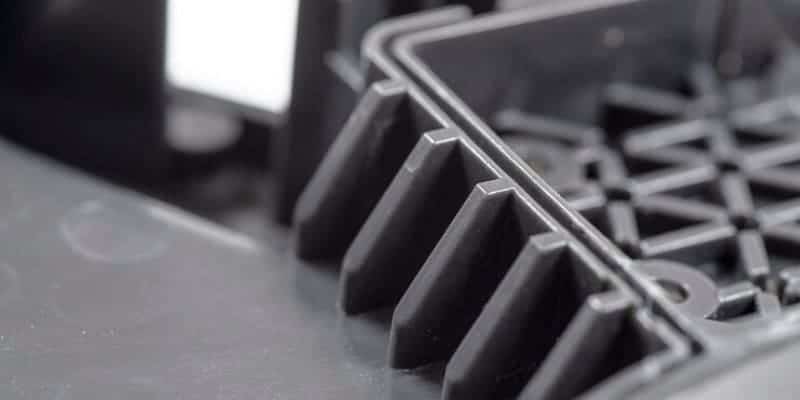

4. Gebruik van ribben

- Functie van Ribben: Ze versterken de stijfheid en ondersteuning zonder aanzienlijke toename in wanddikte of gewicht.

- Impact op Materiaalverbruik: Verbeterde stijfheid door ribben betekent meer grondstofverbruik.

- Optimale Ribdikte: Kies de dikte zorgvuldig om sinkmarks te voorkomen.

- Verhouding tot Wanddikte: Ribdikte moet idealiter minder dan 50% van de dikte van de aangrenzende muur zijn.

- Lossingshoeken: Maak deze groter dan bij de wanden waaraan ribben zijn verbonden.

- Hoogtebeperkingen: Houd ribhoogte binnen driemaal de bodemdikte.

- Vulbaarheidscontrole: Overleg met de fabrikant om ervoor te zorgen dat ribben correct zijn gedimensioneerd voor effectieve vulling.

Volg deze richtlijnen voor een optimaal gebruik van ribben in je spuitgietontwerpen.

5. Omgaan met ondersnijdingen

- Vermijden waar mogelijk: Ontwerpen zonder ondersnijdingen voorkomen complicaties bij het verwijderen van het onderdeel uit de mal.

- Impact op kosten en efficiëntie: Ondersnijdingen kunnen productiekosten opdrijven en de efficiëntie verminderen.

- Inzet van afsluitingen: Gebruik afsluitingen voor ondersnijdingen aan de binnenzijde van een onderdeel.

- Aanpassing van de scheidingslijn: Overweeg het verplaatsen van de scheidingslijn om ondersnijdingen te elimineren.

- Locatie van ondersnijdingen: Positioneer ondersnijdingen op externe oppervlakken voor minder negatieve effecten.

Houd deze punten in gedachten om effectief om te gaan met ondersnijdingen in je spuitgietontwerpen.

6. Ontwerpen van hoeken

- Scherpe Hoeken Vermijden: Deze kunnen leiden tot stress en structurele zwakheden in je product.

- Afronden van Hoeken: Lichte afrondingen faciliteren een betere materiaalstroom en versterken de structuur van het eindproduct.

- Esthetische Afwegingen: Het afronden van hoeken dient in overeenstemming te zijn met het gewenste uiterlijk en de functie van het product.

Houd deze overwegingen in gedachten om een succesvol spuitgietontwerp te realiseren dat zowel sterk als aantrekkelijk is.

7. Overwegingen bij materiaalkeuze

- Veelzijdigheid van materialen: Kies uit een breed scala van materialen, elk met unieke eigenschappen.

- Impact op het eindproduct: Je materiaalkeuze beïnvloedt sterkte, duurzaamheid, uiterlijk, kosten en temperatuurbestendigheid.

- Fabrikantcompatibiliteit: Zorg ervoor dat je fabrikant ervaring heeft met je geselecteerde materiaal om problemen te voorkomen.

- Materiaal-Mal compatibiliteit: Sommige materialen vereisen specifieke malsoorten, een cruciaal aspect in het ontwerp.

Een doordachte materiaalkeuze en zorg voor compatibiliteit leiden tot een succesvol spuitgietproduct dat voldoet aan al je eisen.

8. Meervoudige caviteiten in spuitgietmatrijzen voor optimalisatie

- Kostenefficiëntie: Matrijzen met meerdere caviteiten verlagen de kosten per onderdeel door meer in één cyclus te produceren.

- Snellere Productie: Verhoog je productiesnelheid door meer onderdelen per cyclus te maken met meervoudige caviteiten.

- Gebruik van Familie Mallen: Ideaal voor onderdelen die samenwerken en van hetzelfde materiaal zijn. Produceer alle onderdelen tegelijk voor maximale efficiëntie.

Kies voor mallen met meerdere caviteiten of familie mallen om efficiëntie en kostenbesparing in je spuitgietproces te bevorderen.

9. Gebruik STEP-bestanden

- Bestandscompatibiliteit: STEP-bestanden zijn ideaal voor spuitgieten en leveren een nauwkeuriger ontwerp dan andere 3D-printformaten.

- Nauwkeurige Geometrie: In tegenstelling tot formaten die oppervlakken als driehoeken weergeven, tonen STEP-bestanden echt nauwkeurige curven en complexe vormen.

- Samenwerking met Fabrikanten: STEP vergemakkelijkt duidelijke communicatie met fabrikanten, wat leidt tot betrouwbaardere productieresultaten.

Gebruik STEP-bestanden voor precisie in ontwerp en effectieve samenwerking in het spuitgietproces.

10. Belang van prototyping

- Ontwerpvalidatie: Controleer de essentiële aspecten van je ontwerp.

- Materiaaltesten: Gebruik een vergelijkbaar materiaal om het gedrag van het beoogde materiaal te simuleren.

- Iteratief Proces: Eenvoudiger en goedkoper om aanpassingen te maken.

- Risicobeperking: Verminder de kans op dure vertragingen in latere productiefasen.

- Tijdsefficiëntie: Versnel de tijd tot marktintroductie door vroegtijdige foutdetectie.

- Fysieke Tests: Test echte gebruiksscenario’s zoals montage.

- Gebruikersfeedback: Verzamel vroege input over gebruiksgemak en comfort.

- Integratie met andere componenten: Check hoe het onderdeel past bij andere onderdelen.

Het opnemen van prototyping in je spuitgietproject kan je aanzienlijke voordelen bieden, ondanks dat je niet het exacte materiaal kunt gebruiken als in het eindproduct.

Kies een ervaren spuitgiet fabrikant

Bij het kiezen van een fabrikant voor je spuitgietproject is ervaring een belangrijke factor die je niet mag negeren.

Een ervaren fabrikant brengt een schat aan kennis en vaardigheden met zich mee die essentieel zijn voor het succes van je project. Deze expertise kan grofweg worden ingedeeld in drie categorieën: productontwikkeling, matrijzenbouw en productie.

Expertise in Productontwikkeling

- Ontwerpaanbevelingen: Een fabrikant met ervaring in productontwikkeling kan tijdens de ontwerpfase al nuttige aanbevelingen doen, zoals materiaalselectie en ontwerpaanpassingen om de maakbaarheid te verbeteren.

- Prototyping: Een ervaren partner kan je helpen met het ontwikkelen van prototypes, wat je een tastbaar model biedt om te testen voordat je investeert in de volledige productie.

- Kostenramingen: Inzicht in de totale kosten van het productontwikkelingsproces, inclusief materiaalkosten, ontwerpkosten en productietijd.

Deskundigheid in Matrijzenbouw

- Maatwerk: Het vermogen om complexe en op maat gemaakte matrijzen te ontwerpen die passen bij de specifieke behoeften van het product.

- Duurzaamheid: Deskundig advies over de materiaalkeuze en het ontwerp van de mal zelf om de levensduur te maximaliseren.

- Snelheid: Kennis over de snelste en meest efficiënte manieren om matrijzen te bouwen, wat kan resulteren in een kortere doorlooptijd.

Kwaliteitsgarantie en Productie

- Procesbeheersing: Strikte kwaliteitscontroleprocedures om ervoor te zorgen dat elk onderdeel voldoet aan de vastgestelde specificaties.

- Serieproductie: Ervaring met het opschalen van de productie om aan groeiende vraag te voldoen, zonder in te boeten aan kwaliteit of efficiëntie.

- Naleving van normen: Kennis van en naleving van industriestandaarden en -voorschriften, wat kan helpen om kostbare vertragingen of boetes te vermijden.

Door een fabrikant te selecteren die expertise heeft op het gebied van productontwikkeling, matrijzenbouw, en productie, minimaliseer je de risico’s en maximaliseer je de kans op een succesvol project.

Een dergelijke partner begrijpt niet alleen de technische nuances van spuitgieten, maar kan je ook strategische begeleiding bieden van concept tot voltooiing.

In een veld waar kleine fouten grote gevolgen kunnen hebben, biedt het kiezen van de juiste partner een geruststelling die onbetaalbaar is.

Met de juiste fabrikant aan je zijde, wordt het pad naar een succesvol eindproduct aanzienlijk minder hobbelig.