Hoe kies je voor jouw product de juiste productietechniek kunststof?

Je wil een kunststof product ontwikkelen en laten produceren. Maar waar begin je en welke productietechnieken kunststof is het beste geschikt om jouw kunststof product mee te produceren? Bij een goede productontwikkeling worden als eerst de volgende vragen gesteld:

1. Welke kunststof productietechnieken zijn er?

2. Van welk soort kunststof moet het product gemaakt worden?

3. Hoeveel producten verwacht ik op kort termijn nodig te hebben en in de toekomst?

4. Welke kunststof productietechniek sluit het beste aan bij mijn cases?

5. Sluit deze productietechniek ook aan bij mijn cases als de aantallen stijgen?

Het is zonde van je tijd en geld als tussentijds, of aan het einde van je ontwikkeltraject, het roer ineens om moet.

Wil je een goede afweging maken? Dan moet je eerst weten welke kunststof productietechnieken er zijn voor producten die geproduceerd worden uit thermoplastische kunststoffen.

Daarbij moet je ook rekening houden met je verwachte behoefte in de toekomst. Als je nu bijvoorbeeld 100 producten nodig hebt, en over twee jaar 2.000 stuks dan kan het zijn dat de gekozen productietechniek niet meer de juiste is.

Hou met je product design dus rekening met de mogelijkheden van je huidige productietechniek alsook met de toekomstige productietechniek.

Wil je advies over welke productietechniek het best past bij jouw cases? Plan in de kalender een online afspraak in voor een gratis adviesgesprek.

De 4 belangrijkste technieken

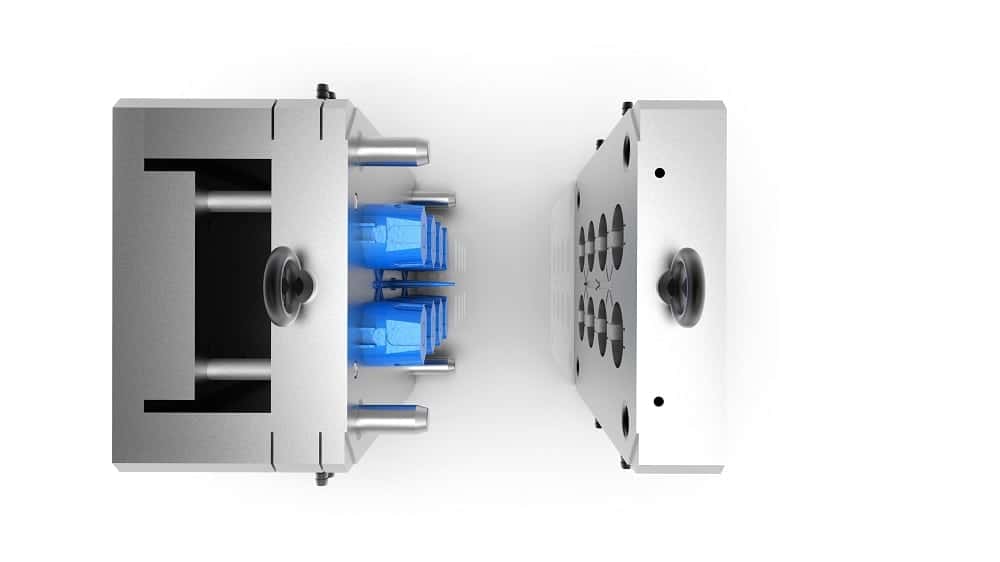

1. Kunststof spuitgieten

De meest voorkomende productiemethode voor hoogwaardige kunststof onderdelen is, kunststof spuitgieten. Spuitgieten is zeer geschikt voor het produceren van grote volumes. Maar ook series vanaf 500 stuks kunnen al interessant zijn voor spuitgieten.

Groot voordeel van spuitgieten; zowel simpele als complexe vormen in plastic onderdelen. Ook bereik je met het spuitgieten van kunststof, een hoge efficiëntie in het productieproces. Wat zich terug vertaalt in een lage stukprijs.

Nadeel van spuitgieten zijn de aanzienlijke investeringskosten van de matrijs (mal) om het product in vorm te geven. Er zijn dus verschillende factoren die beïnvloeden hoe de kosten van spuitgieten tot stand komt.

Voordelen:

- Hoge efficiëntie

- Complexe en eenvoudige producten mogelijk

- Lage stukprijs

- Goed te automatiseren

- Grote en kleine volumes mogelijk (vanaf 500 stuks)

Nadelen:

- Hoge investeringskosten voor de mal

2. Thermovormen of Vacuümvormen

Thermovormen wordt gebruikt voor het produceren van kleine series (tot 200 stuks). Denk aan kunststof producten zoals; koffers, kappen, displays en verpakkingstrays.

Met thermovormen wordt een kunststofplaat verhit tot deze flexibel wordt. Daarna wordt de kunststof over een matrijs heen gelegd. Hierdoor neemt de kunststofplaat de vorm van de matrijs aan. Nadat het product voldoende is afgekoeld ontstaat de gewenste vorm.

Met thermovormen is, net als bij spuitgieten, veel vormvrijheid mogelijk. Het voordeel van thermovormen zijn de lage matrijskosten in vergelijking met kunststof spuitgieten. Een nadeel is dat de stukprijzen van thermovormen, een stuk hoger liggen dan die van spuitgieten. Lees meer over de verschillen in onze artikel over Thermovormen of spuitgieten.

Voordelen:

- Complexe en eenvoudige producten mogelijk

- Productie van kleine en grote series

- Lage investering van de mal kosten

- Leent zich goed voor proto-series

Nadelen:

- Hogere stukprijs dan bij spuitgieten

- Lang productieproces bij serieproductie

3. CNC frezen kunststof

Bijna alle thermoplastische kunststof halffabricaten kunnen prima bewerkt worden met een CNC freesmachine. Steeds vaker wordt kunststof toegepast waar staal of RVS niet voldoet vanwege het gevaar van corrosie, de weerstand tegen slijtage of het gewicht. Net als staal is kunststof prima te frezen. Met frezen wordt het verspanend bewerken met een draaiend gereedschap bedoelt. hieronder valt bijvoorbeeld het frezen met een (hand) bovenfrees, het profileren een kunststof profiel of het CNC frezen van kunststof onderdelen.

Voordelen:

- Lage opstarkosten,

- Geen matrijsinvestering nodig

- Uiterst geschikt voor complexe vormen, lastige overgangen en hoge detaillering

- Ideaal voor kleine series minder dan 250 stuks

Nadelen:

- Hoge stukprijs kosten

- Lange productietijd voor serieproductie.

- Veel materiaalverlies

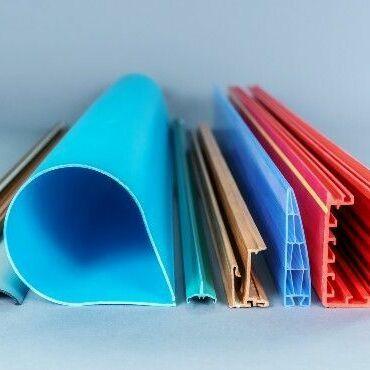

4. Extrusie

Kunststof extrusie is een 2D productieproces met grote volumes. Hierbij wordt kunststof gesmolten en tot een continu profiel gevormd. Door middel van een zaagunit wordt het profiel op de gewenste lengte gesneden.

Met extrusie worden producten gemaakt als; buizen, raamkozijnen, thermische onderbrekingen, afdichtingen en lamellen.

Met extrusie zijn alleen 2D vormen mogelijk. Maar deze productietechniek is perfect voor het gebruik van meerdere materialen en kleuren in één product. En voor inline bewerkingen zoals; stansen, boren en het aanbrengen van tape en folies.

Voordelen:

- Grote flexibiliteit

- Meerdere kleuren en materialen in één profiel

- Hoge output

- Veel inline bewerkingen mogelijk

- Rendabele productie

Nadelen:

- Hoge malkosten

- Toleranties